Nos Services pour les Machines de Marquage Laser

Venox Teknoloji offre un écosystème de service complet pour vos machines de marquage laser : une gestion rapide des pannes grâce au diagnostic à distance, une montée en compétence des opérateurs via la formation et le conseil en procédé, et un taux de résolution dès la première visite renforcé par une logistique et des pièces de rechange planifiées. Notre objectif est de garantir le fonctionnement de votre ligne avec un minimum d’arrêt, sans compromis sur la sécurité et la qualité. Même dans les environnements de production multi-postes, nous synchronisons les fenêtres de service avec votre planning de production afin de réduire les pertes et de standardiser une qualité de marquage répétable.

Portée du Service Terrain & à Distance

Notre champ de service inclut l’installation–mise en service, les contrôles périodiques, les interventions en cas de panne, les tests de validation du procédé et les audits de conformité de sécurité. Pour les sources laser fibre, CO2 et UV, nous analysons séparément le chemin optique, la dynamique du scanner, la stabilité de puissance et l’uniformité du champ. Si nécessaire, un accès distant sécurisé permet d’effectuer des analyses de logs, des vérifications de jeux de paramètres et des améliorations temporaires ; et comme les bonnes pièces sont réservées avant l’arrivée sur site, le taux de « résolution dès la première visite » augmente de manière significative.

Gestion des Pannes et SLA

Notre processus de gestion des pannes comprend : réception de l'appel > pré-diagnostic à distance > réservation des pièces de rechange > intervention sur site > marquage de test > rapport final. Dans notre modèle SLA, les délais de prise en charge, de début du diagnostic à distance, d’arrivée sur site et les objectifs de résolution sont clairement définis et communiqués de manière transparente via des rapports mensuels/trimestriels. Vous pouvez ainsi comparer facilement les performances du service avec les objectifs opérationnels de votre entreprise.

Installation et Mise en Service

Pour les nouvelles lignes ou machines, les conditions environnementales (charge de poussière, température, vibrations), les performances du système d’extraction et l’infrastructure électrique/terre sont vérifiées. L’alignement du chemin optique, la référence de mise au point et l’uniformité du champ sont calibrés ; la première validation du procédé est effectuée à l’aide de marquages de référence. Les opérateurs reçoivent une formation sur la maintenance de base, les pratiques de travail sécurisées et la compréhension des paramètres.

Pièces de Rechange et Logistique

L’utilisation de pièces d’origine est indispensable pour le revêtement des lentilles, la compatibilité de longueur d’onde et la dynamique du scanner. Nous recommandons des politiques de stock pour les lentilles, verres de protection, fenêtres de scanner, PSU, ventilateurs/filtres et certains jeux de câbles ; pour les lignes critiques, les solutions en consignation et les « sets de secours » permettent un retour en production en quelques heures.

Avantages du Modèle de Service VenoxListes de contrôle standardisées, SLA mesurables, diagnostic à distance avant intervention et logistique planifiée : l’ensemble se traduit par des arrêts plus courts et une qualité répétable plus élevée. En documentant les données liées à votre procédé, nous fournissons une base technique solide pour vos décisions de gestion.

Sécurité et Conformité

Les exigences de classe laser — interrupteurs de porte, chaînes d’interlock, arrêt d’urgence et protections de sécurité — sont vérifiées à chaque visite. Les contrôles liés aux normes de santé et sécurité au travail ainsi qu’à la conformité CE/marquage sont rapportés, et des plans d’actions correctives sont mis en place en cas de non-conformité.

Formation et Amélioration du Procédé

Le service fonctionne en intégration totale avec la formation et le conseil en procédé. Nous proposons de courts modules pour renforcer les compétences des opérateurs en mise au point, lecture de grilles de test, choix des stratégies de hachure et gestion des paramètres selon les matériaux. Pages associées : Teknik Servis, Eğitim, Uygulama Danışmanlığı.

Processus de Service : Demande > Diagnostic > Solution

À réception de votre demande, nous commençons le pré-analyse le même jour. En fonction des résultats de l’analyse des logs et paramètres, une solution temporaire est fournie ; lorsqu’une visite est planifiée, les pièces nécessaires sont réservées. Après l’intervention, la qualité est vérifiée au moyen de marquages de test, de mesures d’uniformité de champ et de contraste ; le rapport et les recommandations vous sont ensuite transmis.

Options de Contrat

Nous proposons des contrats flexibles adaptés au niveau de criticité de votre production : package standard (visite annuelle + tarif horaire réduit), package avancé (SLA court + surveillance à distance) et package 24/7 (pour les lignes critiques). Tous les packages incluent un reporting et une session annuelle d’évaluation du procédé.

Applications Sectorielles et Scénarios de Référence

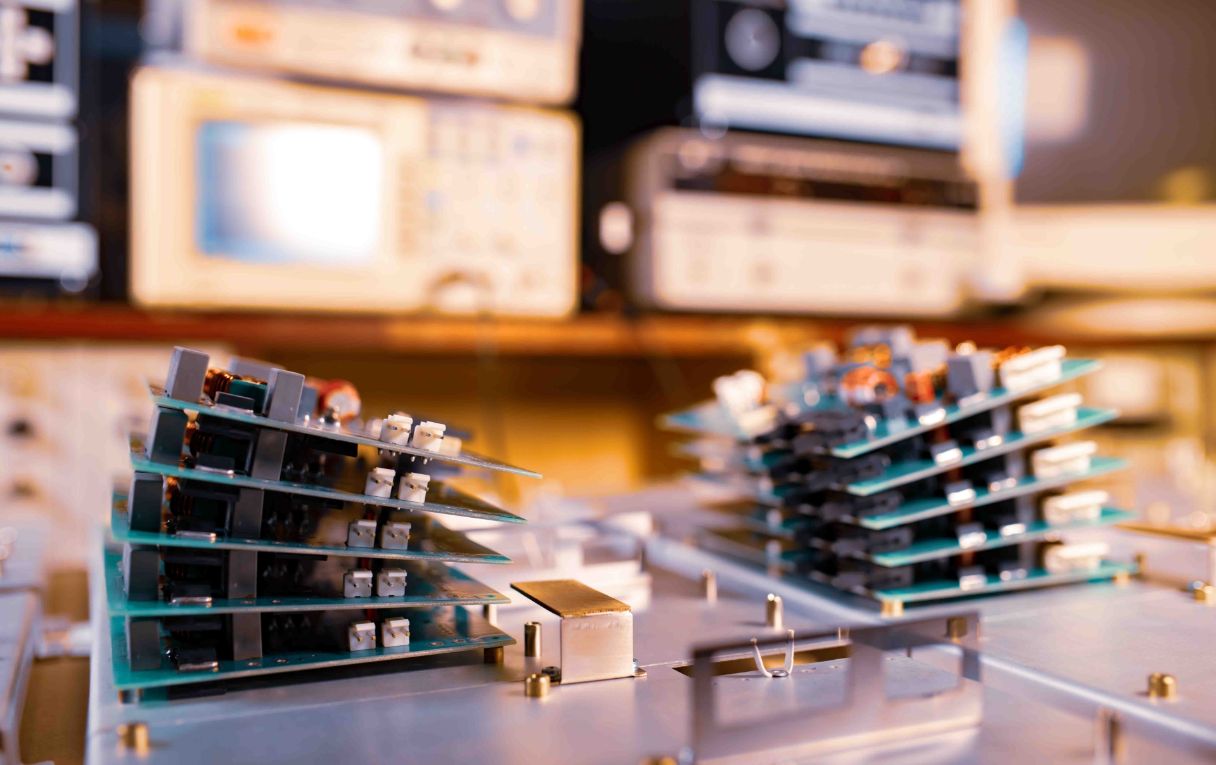

Production en grande série dans l’automobile et l’électroménager, traçabilité et marquage propre dans le médical, géométrie précise et faible impact thermique dans l’électronique — chacun nécessite des stratégies spécifiques de paramètres et de maintenance. Grâce à cela, vous réduisez les coûts qualité et gardez sous contrôle les taux de retour et de retouche.

Résumé en Une Seule Liste

- Diagnostic rapide à distance + bonnes pièces = résolution dès la première visite.

- Exploitation sûre grâce aux contrôles de sécurité et de conformité.

- Qualité durable via l’intégration de la formation et du conseil.

- Coûts prévisibles grâce aux SLA flexibles et aux options de contrat.

- Performance transparente via des métriques rapportables pour le management.