- Laserbeschriftungsmaschinen

- Laser-Schneid- und Markiermaschinen

- Laserbeschriftungssysteme

- Laserschneidsysteme

Definition der Laserglas-Schneidtechnologie

Die Rolle des Lasers in der modernen Produktion

Das Laserschneiden von Glas ist ein kontaktloses Fertigungsverfahren, bei dem die hochintensive Energie des Lichts genutzt wird, um Glasoberflächen präzise zu schneiden. Im Vergleich zu herkömmlichen diamantbeschichteten Schneidwerkzeugen oder mechanischen Bohrsystemen bietet dieses Verfahren sauberere Schnittkanten, ein geringeres Bruchrisiko und eine hohe Maßgenauigkeit.

Wie funktioniert es?

Wenn der Laserstrahl auf die Glasoberfläche fokussiert wird, entsteht am Fokuspunkt intensive Wärmeenergie. Diese Energie erzeugt thermische Spannungen auf der Glasoberfläche, und das Material wird durch das Verfahren der thermischen Trennung (thermal separation) geschnitten. Mit Kühlgas oder Luftstrom unterstützt, wird die Bruchlinie in die gewünschte Richtung gelenkt.

Verwendete Lasertypen

CO₂-Laserschneiden

Dies ist der am häufigsten verwendete Lasertyp für Glasoberflächen. CO₂-Laser mit einer Wellenlänge von 10,6 µm werden vom Glas leicht absorbiert und ermöglichen einen effizienten Schneidprozess.

Ultrakurzpuls-Laser (USP)

Pikosekunden- (ps) und Femtosekundenlaser (fs) minimieren Mikrorisse und Glasbruch, indem sie wärmefreie Zonen erzeugen. Sie werden besonders in der Elektronik- und Optikglasbearbeitung bevorzugt.

Faserlaser

Sie werden nicht primär zum direkten Schneiden von Glas eingesetzt, sondern für Markieren, Bohren oder Oberflächenbearbeitung. Sie sind besonders effektiv bei Glasbauteilen mit Metallrahmen.

Vorteile des Laserglas-Schneidens

Hohe Schnittqualität

Die Schnittkante ist glatt, ohne Kerben und so sauber, dass kein nachträgliches Polieren erforderlich ist. Dies erhöht die Qualität insbesondere bei Glasdisplays, optischen Komponenten und dekorativen Produkten.

Kontaktlose Bearbeitung

Da beim Schneiden kein physischer Kontakt mit dem Glas besteht, entsteht keine mechanische Belastung. Die strukturelle Integrität des Materials bleibt erhalten.

Geringe Ausschussquote

Das Laserschneiden arbeitet mit minimaler Fehlerquote und reduziert dadurch den Materialabfall. Jedes Teil wird dank digitaler Programmierung in derselben Qualität gefertigt.

Hohe Wiederholgenauigkeit

Durch computergesteuerte Systeme kann dasselbe Design tausendfach mit der gleichen Präzision wiederholt werden.

Anwendungsbereiche

Elektronik- und Displayherstellung

Smartphone-Displays, Tablet-Panels, Sensorgläser und mikrooptische Bauteile werden mit Laserglasschneiden hergestellt. USP-Laser sind in diesem Bereich zum Standard geworden.

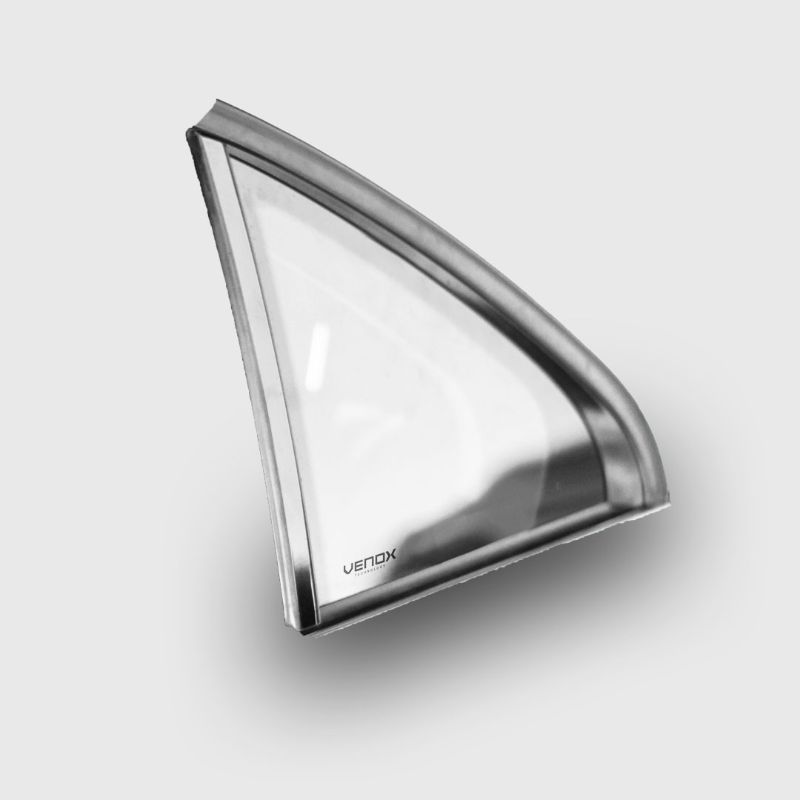

Automobilindustrie

Laserschneiden wird bei Armaturenanzeigen, Scheinwerfergläsern, Sensordeckeln und dekorativen Innenpaneelen eingesetzt. Es ermöglicht eine hochpräzise Bearbeitung bei hoher Geschwindigkeit.

Möbel und Dekoration

Glas-Tischplatten, Spiegel, Vitrinenscheiben und dekorative Trennwände werden mit Laser präzise geschnitten. Ein nachträgliches Polieren entfällt.

Optische und Laborausrüstung

Objektträger, Deckgläser, Röhren und spezielle Laborgläser werden mittels Laserschneiden gefertigt. Durch Wärmekontrolle werden Risse auf ein Minimum reduziert.

Prozess des Laserglas-Schneidens

1. Materialanalyse

Die Glasart (Floatglas, Borosilikatglas, Einscheibensicherheitsglas usw.) wird bestimmt. Da jedes Material unterschiedliche Wärmeleitfähigkeiten und Ausdehnungswerte hat, werden die Laserparameter entsprechend angepasst.

2. Parametereinstellung

Schnittgeschwindigkeit, Laserleistung, Fokuslänge und Kühlstrom werden optimiert. Eine Genauigkeit von 0,1 mm ist erreichbar.

3. Wärmemanagement

Wärme und Kaltluftstrom werden entlang der Laserlinie ausbalanciert. Dadurch werden unerwünschte Risse im Glas verhindert.

4. Kantenreinigung

Zur Entfernung mikroskopischer Unebenheiten an den Schnittflächen können ionisierte Luft oder leichte Bürsten verwendet werden.

5. Qualitätskontrolle

Die Genauigkeit der Schnittkante wird mit optischen Sensoren oder Kamerasystemen überprüft. Alle Messungen werden digital dokumentiert.

Laserglas-Schneidmaschinen

Industrielle Systeme

Venox Laserschneidsysteme lassen sich dank ihrer Hochgeschwindigkeits-Galvo-Scanner, automatischen Fokussensoren und optischen Köpfe mit Kühlung problemlos in Serienfertigungslinien integrieren.

Mehrachsenlösungen

3- oder 5-Achs-Laserköpfe ermöglichen hochpräzises Schneiden auf geneigten oder dreidimensionalen Glasoberflächen. Diese Technologie wird in der Automobil- und Luftfahrtindustrie eingesetzt.

Kompakte Modelle

Kompakte Desktop-Laserschneidmaschinen sind ideal für kleine Produktionsmengen und bieten effiziente Ergebnisse bei geringem Energieverbrauch.

Technische Parameter

Laserleistung

In der Regel wird im Bereich von 30W bis 150W gearbeitet. Für dünnes Glas wird eine niedrige Leistung bevorzugt, für dickes Glas eine höhere.

Schnittgeschwindigkeit

Je nach Materialstärke variiert sie zwischen 100 und 800 mm/s. Bei Hochgeschwindigkeitssystemen kann das Mehrfachschnittverfahren eingesetzt werden.

Fokuseinstellung

Die richtige Fokussierung verhindert Oberflächenverbrennungen und verbessert die Schnittqualität. Die automatische Z-Achsen-Nachführung optimiert diesen Prozess.

Sicherheit und Wartung

Betriebssicherheit

Während des Laserschneidens werden Augenschutz, Rauchabsaugungssysteme und Sicherheitssensoren eingesetzt. Diese Ausstattung ist für den Arbeitsschutz unerlässlich.

Wartungsfreundlichkeit

Laserrohre, Spiegel und Linsen müssen regelmäßig gereinigt werden. Dank moderner staubgeschützter Optikgehäuse werden Wartungszeiten auf ein Minimum reduziert.

Fazit

Das Laserschneiden von Glas bietet in der industriellen Fertigung Vorteile wie hohe Präzision, geringe Kosten und Umweltfreundlichkeit. Mit den Venox Laser-Schneid- und Markiermaschinen können Hersteller jeder Größe diese Technologie problemlos integrieren und ihre Glasbearbeitungsprozesse in das digitale Zeitalter überführen.