Laserbeschriftungsmaschinen für Kunststoff-, Verbund- und beschichtete Oberflächen: Materialbasierte Strategien

Auswahl der richtigen Quelle: Die Rolle von CO₂, UV und Faserlaser

Die Auswahl der Quelle für Laserbeschriftungsmaschinen (oder Maschinen) auf Kunststoff-, Verbund- und beschichteten Oberflächen hängt von den optischen/thermischen Eigenschaften der Oberfläche ab. CO₂ ermöglicht Oberflächenabtrag/Farbänderung bei organischen und lackierten Oberflächen; UV bietet Mikromarkierungen mit geringer Wärmeentwicklung (Kaltmarkierung); Faserlaser wird in speziellen Fällen wie füllstoffhaltigen Polymeren und Beschichtungsentfernung (Lack/Epoxid-Ablation) eingesetzt.

Materialverhalten: Aufschäumen, Schwärzen und Ablation

Bei Polymeren wird der Kontrast hauptsächlich durch Foaming (Mikroblasen), Carbonization (Schwärzen) oder Color Change (Pigmentwechsel) erzielt. Bei beschichteten/organischen Oberflächen steht die kontrollierte Ablation (Lackentfernung) im Vordergrund.

Technische Kunststoffe wie ABS, PC, PA, PBT, PEI, PPSU usw.

- Empfehlung: Beschriftung mit UV-Laser bei geringer Wärmeentwicklung; hoher Kontrast bei PC/ABS-Blends.

- Hinweis: Additive (TiO₂, Ruß) erhöhen die Absorption und verengen das Parameterfenster.

- Anwendung: Elektronik, Innenverkleidung im Automobil, medizinische Verbrauchsmaterialien (UDI).

PP, PE, HDPE und Polymere mit geringer Absorption

- Empfehlung: Markierung mit UV oder Oberflächenmodifikation mit CO₂; Zusatzstoffe (Masterbatch) können erforderlich sein.

- Foaming: Heller Kontrast durch Aufschäumen mit CO₂; homogene Füllung/Hatching ist entscheidend.

- Anwendung: Verpackungen, Verschlüsse, Flaschen, Industriebehälter.

Beschichtete/Lackierte Oberflächen: Lack-/Epoxidentfernung (Ablation)

- Empfehlung: Schichtweise Ablation mit CO₂ oder Faserlaser; das Grundmaterial darf nicht beschädigt werden.

- Parameter: Geringe Pulsenergiedichte + mehrere Durchgänge; Spotüberlappung wird optimiert, um Randverbrennungen zu vermeiden.

- Anwendung: Haushaltsgerätefronten, Fahrzeugverkleidungen, Serien-/Symbolmarkierungen, Maskierungsentfernung.

Verbundwerkstoffe (CF/Glasgefüllt, CFRP, GFRP)

- Empfehlung: Kontrast auf kohlenstoffgefüllten Oberflächen mit Faserlaser; Minimierung lokaler Schäden mit UV.

- Risiko: Streuung abhängig von der Faserrichtung; Hatch-Richtung und Energiedichte müssen sorgfältig gewählt werden.

- Anwendung: Teile für Automobil/Luftfahrt, Industriegehäuse.

Auswahl von Optik und Linse: Balance zwischen Fläche und Punktdurchmesser

Die F-Theta-Linse definiert das Markierfeld (z. B. 100×100–300×300 mm) und den Punktdurchmesser. Für feine Schrift/Symbole kleiner Punkt; für Beschichtungsabtrag und große Logos größere Fläche + Mehrfachdurchgänge.

Hatching/Füllstrategien: Kontrast und Kantenqualität

- Mehrfache Durchgänge: Homogene Füllung mit 0°/45°/90° wechselnden Hatchlinien.

- Linienabstand: Schmale Linienabstände in Kunststoff sorgen für saubere Kanten; zu viel Energie kann Aufschäumen oder Schmelzen verursachen.

- Pulsparameter: Kurze Pulse bei UV—geringe Wärmeeinflusszone; Wärmeeintrag bei CO₂ muss kontrolliert sein.

Farb- und Pigmentwechselwirkungen

Bei hellen Polymeren ist das Schwärzen effektiver, bei dunklen das Aufhellen/Aufschäumen. Die Kompatibilität von Additiv/Masterbatch sollte getestet werden. Falls erforderlich, kann der Kontrast durch Laserbeschriftungs-Additive erhöht werden.

Vision-Prüfung und Codequalität

- 2D/1D-Codes: Qualitätsbewertung gemäß ISO/IEC 15415/15416; schräge Beleuchtung für reflektierende Oberflächen.

- OCR/OCV: Text- und Logointegrität; Kontrolle von Artefakten durch Füllung/Hatching.

- Farbabweichung: Schwellenwert/Kontrast bei Chargenwechsel neu einstellen.

Sicherheit und Filtration

Für organische Dämpfe/Partikel ist eine HEPA- + Aktivkohlefilterung zwingend erforderlich. Klasse-1-Gehäuse, Türverriegelung (Interlock) und Rauchabzug sind grundlegend für die Sicherheit des Bedieners und die Einhaltung der Vorschriften.

TCO- und Wartungsperspektive

- Filterlebensdauer: Hoch bei Beschichtungsablation; Austauschplan erforderlich.

- Linsenreinigung: Polymerdämpfe können einen Film auf dem Glas hinterlassen; regelmäßige Reinigung erforderlich.

- Parameterrezepte: Rezepturen für Material/Farbe/Beschichtung sollten versioniert gespeichert werden.

Musterfreigabe und Inbetriebnahme-Checkliste

- Material-/Farb-/Additivdatenblatt und Musterset

- Kontrastziel (ΔL*, visuelle/Vision-Qualitätsstufe) und Toleranzen

- Hatching-/Parameterrezept, Optik/Linse und Fokusabstand

- Filterkapazität und Wartungsintervalle

- ISO/IEC-Qualitätsstufe, OCR/OCV-Schwelle und Aussortierlogik

FAQ: „Makinaları“ oder „Makineleri“?

In der technischen Fachsprache ist „makineleri“ gebräuchlich; jedoch erzeugt auch die Formulierung „lazer markalama makinaları“ im SEO-Bereich ein hohes Suchvolumen. Es wird empfohlen, beide Varianten im natürlichen Kontext zu verwenden.

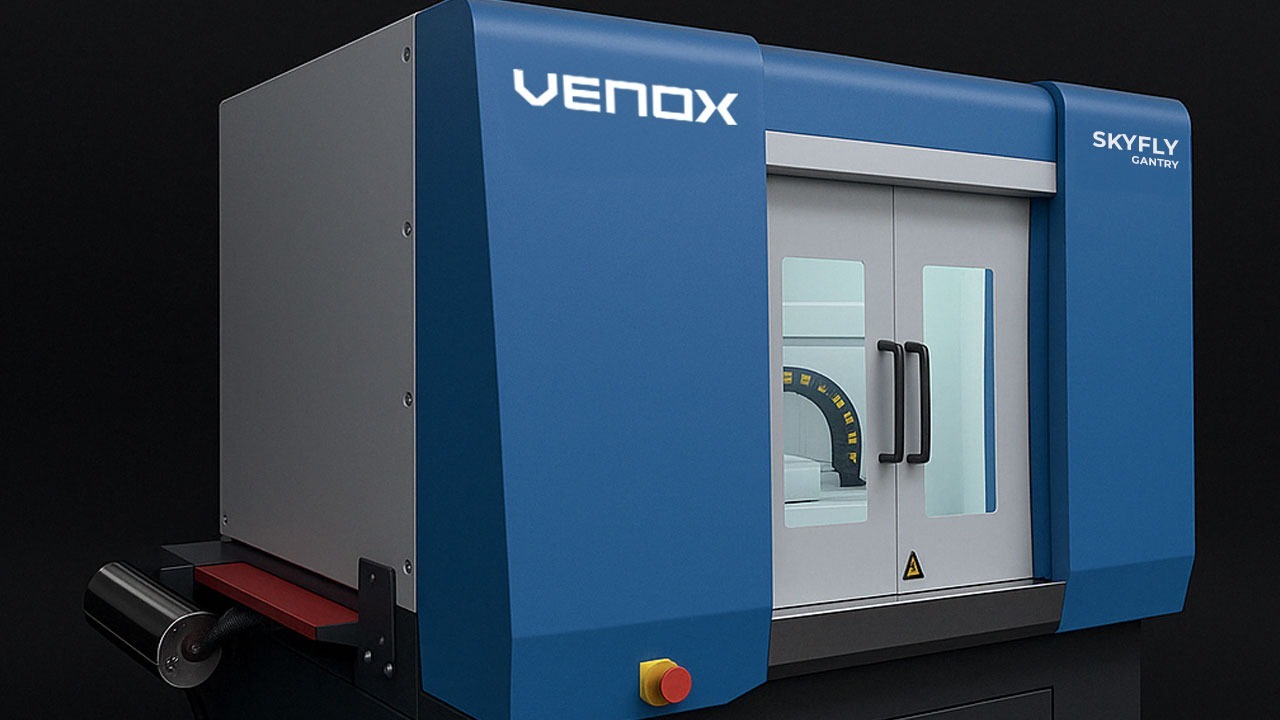

Materialbasierte Lösungen mit Venox

Für Kunststoff-, Verbund- und beschichtete Oberflächen bieten wir schlüsselfertige Lösungen mit UV/CO₂/Faser-Konfigurationen, Vision-Prüfung und Inline-Integration. Entdecken Sie unsere Produkte: Laserbeschriftungsmaschinen.